Système de montage BIPV modulaire – Support en acier de 115 mm pour structures solaires de toiture

Introduction

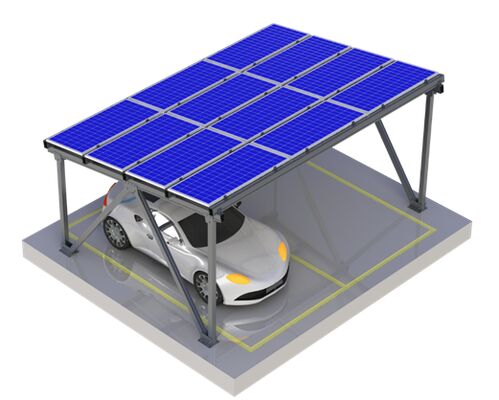

Notre système de montage BIPV modulaire est une structure de support en acier à haute résistance et à déploiement rapide, conçue spécifiquement pour les installations photovoltaïques sur toiture. Utilisant une philosophie de conception préfabriquée, en blocs, le système réalise un assemblage complet grâce à des connexions boulonnées, éliminant le besoin de soudure sur site. Cela améliore considérablement l'efficacité de l'installation, la sécurité structurelle et la cohérence. Il est idéal pour une variété d'applications, y compris les hangars de toiture commerciaux et industriels, les abris solaires pour voitures, les vérandas et plus encore.

Principales caractéristiques et avantages

-

Conception entièrement modulaire: Composé de colonnes, de poutres, de pannes et d'éléments de contreventement standardisés, permettant une configuration flexible et un assemblage rapide sur site.

-

Acier formé à froid à haute résistance: Utilise de l'acier en profilé en U et en C de 115 mm, offrant une excellente capacité de charge tout en minimisant le poids des matériaux.

-

Protection supérieure contre la corrosion: Comporte un revêtement en Zinc-Aluminium-Magnésium (ZAM), offrant jusqu'à 30 ans de résistance à la corrosion—6 à 15 fois meilleure que l'acier galvanisé standard.

-

Gestion intégrée de l'eau: Comprend des gouttières intégrées, des bandes de guidage d'eau et des systèmes de drainage, assurant une structure étanche sans travaux d'étanchéité supplémentaires.

-

Assemblage sans soudure: Toutes les connexions sont réalisées avec des boulons à haute résistance (série M10, M12), permettant une installation basée sur des outils, réduisant les exigences en matière de compétences de la main-d'œuvre et améliorant la sécurité de la construction.

-

Optimisé pour la charge du vent et de la neige: Conçu avec des systèmes de contreventement (contreventements en croix, contreventements d'angle, tirants) pour résister aux charges environnementales exigeantes.

-

Flexibilité de préfabrication: Offre à la fois des colonnes entièrement préfabriquées (coupées et percées sur mesure) et des options semi-préfabriquées pour un ajustement sur site, s'adaptant à diverses conditions de toiture et exigences de hauteur.

Technologie et principes de conception

Le système utilise une structure en treillis spatial boulonnée, où les poutres principales, les colonnes et les pannes forment une grille rigide mais réglable. Les joints clés—tels que la colonne à la base, la poutre à la colonne et la panne à la poutre—utilisent des trous pré-percés et des connecteurs spécialisés (éclisses, supports, plaques de raccordement) pour assurer un alignement précis et une intégrité structurelle. La conception permet une adaptabilité sur site : les éclisses de pannes comportent des trous oblongs pour le contrôle de la pente de drainage, et les éléments de contreventement peuvent être coupés sur site à partir de sections standard de 6 mètres (U4121/U4141) pour s'adapter aux dimensions exactes, minimisant ainsi le gaspillage.

Aperçu du processus d'installation

-

Disposition et installation de la base: Définir la grille des colonnes, installer les boulons d'ancrage (ancrages chimiques M12) et fixer les bases de colonnes réglables.

-

Assemblage du cadre: Ériger les colonnes et les poutres principales à l'aide de boulons M10x25/M10x140. Installer le contreventement transversal et les tirants pour stabiliser le cadre.

-

Panne et structure secondaire: Fixer les éclisses de pannes aux poutres, puis installer les pannes. Ajouter un contreventement longitudinal (contreventements d'angle, entretoises) selon la conception.

-

Étanchéité et accessoires: Installer les gouttières (centrales/de bord), les descentes pluviales, les bandes de guidage d'eau et les passerelles de maintenance.

-

Montage des modules PV: Fixer les plaques de serrage en aluminium ou en ZAM et les pinces de modules PV aux pannes à l'aide de boulons M10x25.

-

Serrage final: Une fois que tous les composants et les modules PV sont positionnés, serrer tous les boulons au couple spécifié pour obtenir une rigidité structurelle complète.

Scénarios d'application

-

Hangars de toiture commerciaux et industriels: Crée un espace surélevé et ombragé au-dessus des toits existants, offrant une protection du toit, une isolation thermique et une surface utilisable supplémentaire.

-

Abris solaires pour voitures: Les portées modulaires peuvent accueillir 1 à 3 places de stationnement (allées de 6 à 9 m), idéales pour les parkings, les stations de recharge de véhicules électriques et les installations commerciales.

-

Vérandas résidentielles (véranda BIPV): Peut être configuré comme des structures à simple ou double pente pour les patios, les terrasses ou les balcons.

-

Abris agricoles et logistiques: Couverture rentable et rapidement déployable pour le stockage, les zones d'emballage ou les abris pour le bétail.

Pourquoi choisir notre système ?

-

Achèvement plus rapide du projet: Les composants pré-percés et l'assemblage boulonné réduisent le temps d'installation jusqu'à 60 % par rapport aux structures soudées traditionnelles.

-

Utilisation rentable des matériaux: Les profilés en acier formés à froid optimisés et les plans de coupe efficaces réduisent les coûts des matériaux d'environ 15 à 20 %.

-

Flexibilité de conception et compatibilité: Adaptable à diverses formes de toiture, pentes et types de modules. Compatible avec la plupart des panneaux PV bifaciaux et monofaciaux.

-

Faible entretien et longue durée de vie: Le revêtement ZAM et les connexions mécaniques robustes garantissent des décennies de performances fiables avec un entretien minimal.

-

Installation sûre et évolutive: Aucun permis de travail à chaud requis. Le système est facilement extensible ou reconfigurable pour les futures modifications du projet.

Foire aux questions (FAQ)

-

Q : Quel est le temps d'installation typique pour un hangar de toiture de 100 kW ?

R : Avec une équipe de 4 à 5 personnes, l'assemblage structurel peut être réalisé en 3 à 5 jours, selon la complexité du toit.

-

Q : Le système peut-il être installé sur des toits inégaux ?

R : Oui. Les bases de colonnes réglables et l'option de coupe de colonnes sur site (semi-préfabriquées) permettent une compensation de hauteur allant jusqu'à 200 mm.

-

Q : Quelle est la résistance au vent ?

R : Le système est conçu pour résister à des charges de vent allant jusqu'à 150 km/h (environ 42 m/s) lorsqu'il est correctement ancré, conformément aux codes de construction internationaux.

-

Q : Un équipement spécial est-il nécessaire pour l'installation ?

R : Des outils électriques standard (perceuses, clés à chocs, jeux de douilles) suffisent. Un poinçonneur et un coupe-trou sont recommandés pour l'efficacité.

-

Q : Comment les fuites d'eau sont-elles empêchées au niveau des joints ?

R : Le système utilise une conception de gouttière superposée, des embouts scellés et des bandes de guidage d'eau qui acheminent l'humidité vers le système de drainage principal. Un mastic est appliqué aux joints externes critiques.

Notes importantes

-

Suivez toujours le manuel d'installation officiel et les plans structurels approuvés pour votre projet spécifique.

-

Assurez-vous que tous les points d'ancrage sont installés dans un substrat structurel solide (béton ou acier de construction). Vérifiez la capacité de charge du toit hôte.

-

Ne coupez pas et ne modifiez pas les pannes continues ou les poutres principales sans l'approbation de l'ingénierie.

-

Le serrage final au couple de tous les boulons doit être effectué après la mise en place des modules PV pour permettre de légers ajustements d'alignement.

-

Une inspection régulière des boulons et de la protection contre la corrosion est recommandée tous les 2 à 3 ans dans les environnements difficiles.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!